你應該要知道的食事

有近70年歷史的聯華食品,勇於跟隨時代前進,多年前引入科技系統,將企業本質與生產力保持創新與效率,成為休閒食品市場中,產品最即時創新、也最讓消費者安心的企業。

撰文=食力企劃

食品業最重要的兩大議題「產品創新、食品安全」要如何同時達成?提升科技與系統的運用能力是最佳解答!在「後疫情食代 What's NEXT? 食安創新大論壇」的前夕,與聯華食品共同打拚20年的聯華食品休閒事業部副總經理江志強,分享導入科技應用如何幫助達成產品創新、高效率掌控食品安全、發揮員工價值,使聯華食品打造出讓消費者最安心的食品。

為提升人員效率與降低出錯率而導入的系統,成為聯華食品的實力基礎

有近70年歷史的聯華食品,已是台灣食品業的老字號品牌,有別於消費者對於老企業傳統、老舊的刻板印象,聯華食品反而勇於跟隨時代前進,建立穩健的基礎實力,成為引領同業的佼佼者。聯華食品究竟為何在多年前就決定引入科技系統,系統又如何讓企業本質與生產力保持創新與效率、走在業界的前鋒?原來,關鍵動機並非對於科技的追求。江志強回憶起過往:「當時並不是為了追求新科技而導入系統使用,純粹是以降低出錯率、提升人員效率為出發點。」

「生產線前端的工作人員從監視器畫面看到後段包裝得差不多了,再來投下一批原料;又或者是產品做完後貼上手寫的入庫單,等著倉管來收,有的時候是倉管剛好經過,才發現『咦,這裡有一批貨要入庫』,順便把貨收走⋯⋯」昔日聯華食品也依賴人工判斷與下達指令的方式來進行生產,過程容易出錯、產生誤差。有獨到遠見的李開源董事長,在當時即鼓勵組織導入更有系統與效率的生產方式。

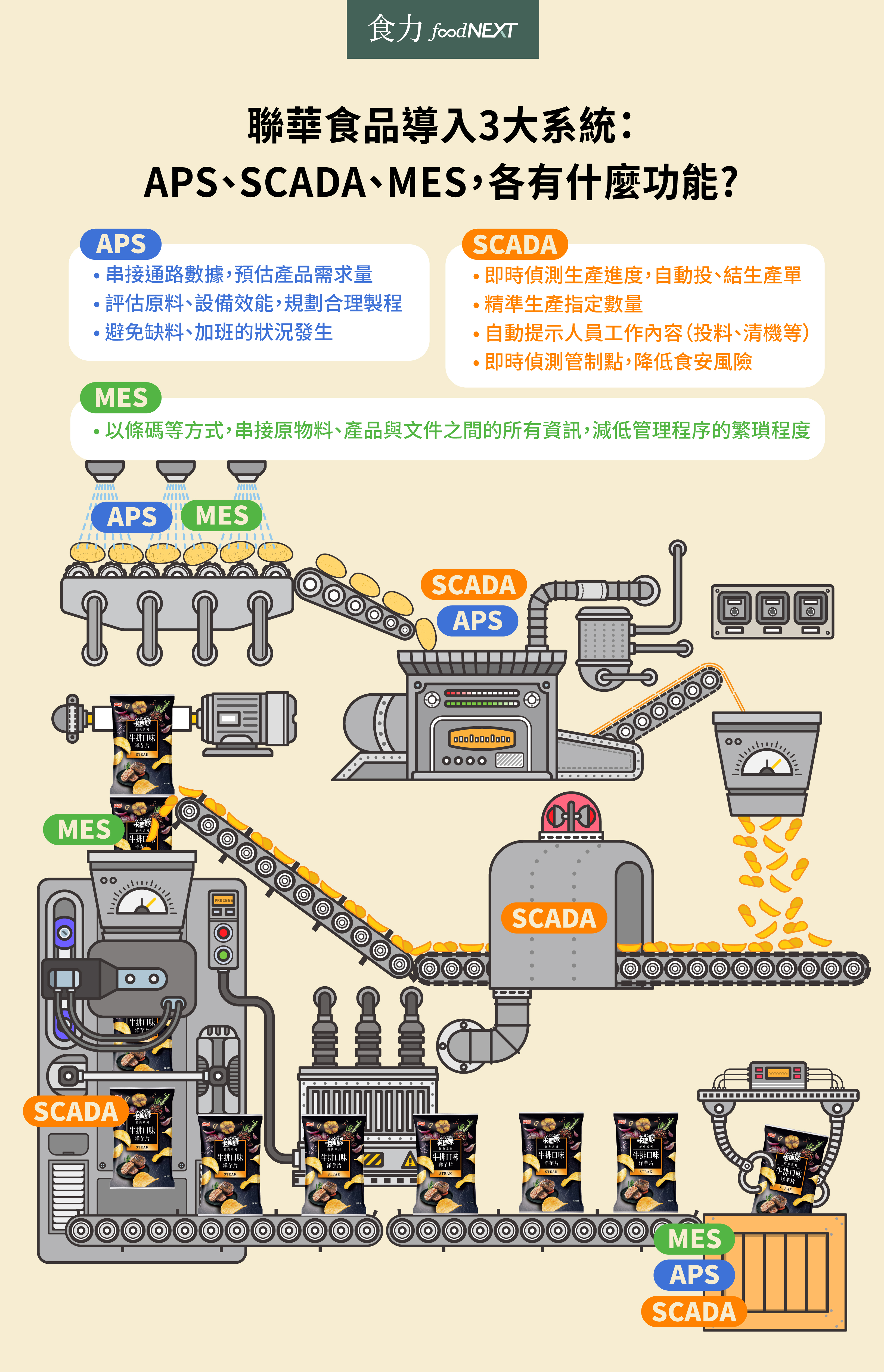

因此在這20年間,聯華食品逐步導入多項科技輔助生產,近期導入的3大系統分別是APS(先進規劃與排程)、SCADA(資料採集與監控)、MES(製造執行系統),系統升級讓聯華食品擁有少量多樣的生產能力,滿足現在消費者與通路對於產品創新的要求。

聯華食品近年導入的三大系統概況與運作現況,為企業創造產品創新與食品安全的再升級。(圖片來源:聯華食品)

讓聯華食品升級的3個重要系統:APS、SCADA、MES

這些系統是如何運作?江志強以卡迪那的洋芋片與95°C薯條為例:這兩大類產品共用馬鈴薯原料,但各類產品都有多種不同口味、每種口味又有不同大小包裝,薯片還分薄切、厚切兩種厚度,加總起來常銷商品不含限定款就有近40種!在整個生產過程中要共用相同的馬鈴薯原料,連續性生產多款不同的薯條薯片產品,精準控制生產過程,還讓每一種產品的數量不會多做少收,其實是相當複雜困難的一件事。

當這三大系統合併應用時,則讓複雜過程變得簡單且完整:系統能夠預測未來需求量、設計最佳製程與產量;即時偵測製程自動投結單、提示人員作業內容、串接整個生產過程的完整資訊,達成高效管理。系統的導入也是聯華食品能領先同業,推出讓消費者查詢原料與生產資訊的「安心履歷QRcode」的關鍵原因。

利用APS、SCADA、MES三大系統,讓同一條產線在一天內可以同時生產多種不同的卡迪那系列產品。

導入系統也同時強化了食品安全。江志強表示:「持續收集溫度等生產數據資,讓我們更清楚了解生產的細節,當更了解的時候,安全係數就提高了。系統自動監測取樣頻率高於人員取樣的頻率,降低了取樣區間中發生異常、未被察覺的風險,就算真的有異常發生,也能夠自動啟動輔助機制在第一時間改善問題,不需全部仰賴人工排除化解。」

導入系統需要決心與毅力,系統成功升級時員工價值也能跟著提升

相較於業界導入系統起步較早的聯華食品,許多生產設備是以舊設備經橋接升級導入系統,並非直接添購新設備達成,剛開始導入系統時一定會有不適應的過程:「我們生產部有同仁可以一字不漏背出上百個不同料號,剛轉換系統時,操作過程絕對沒有原本人工來得快。可是當製造的複雜度提升、產品料號持續增加時,光靠人腦記憶絕對會遇到瓶頸,這時候系統的效能就會顯現並且拉開差距。」江志強認為,不同規模與業別的食品業者都有機會投入系統升級,且能藉此做好應對未來市場變化的準備,但也要有恆心與毅力適應系統轉換的過程。

系統升級對於人員的好處是什麼呢?江志強說:「導入系統的過程中,發現問題解決了、人員的心力也能放在更有價值的事情上。」當系統能夠輔助完成投生產單、監測產線生產項目、建立追蹤追溯資訊等繁瑣事務,員工就能展現出人類的獨有價值:深度思考與彈性變通,把更多心力投注在增加生產效能、改善流程等議題上。

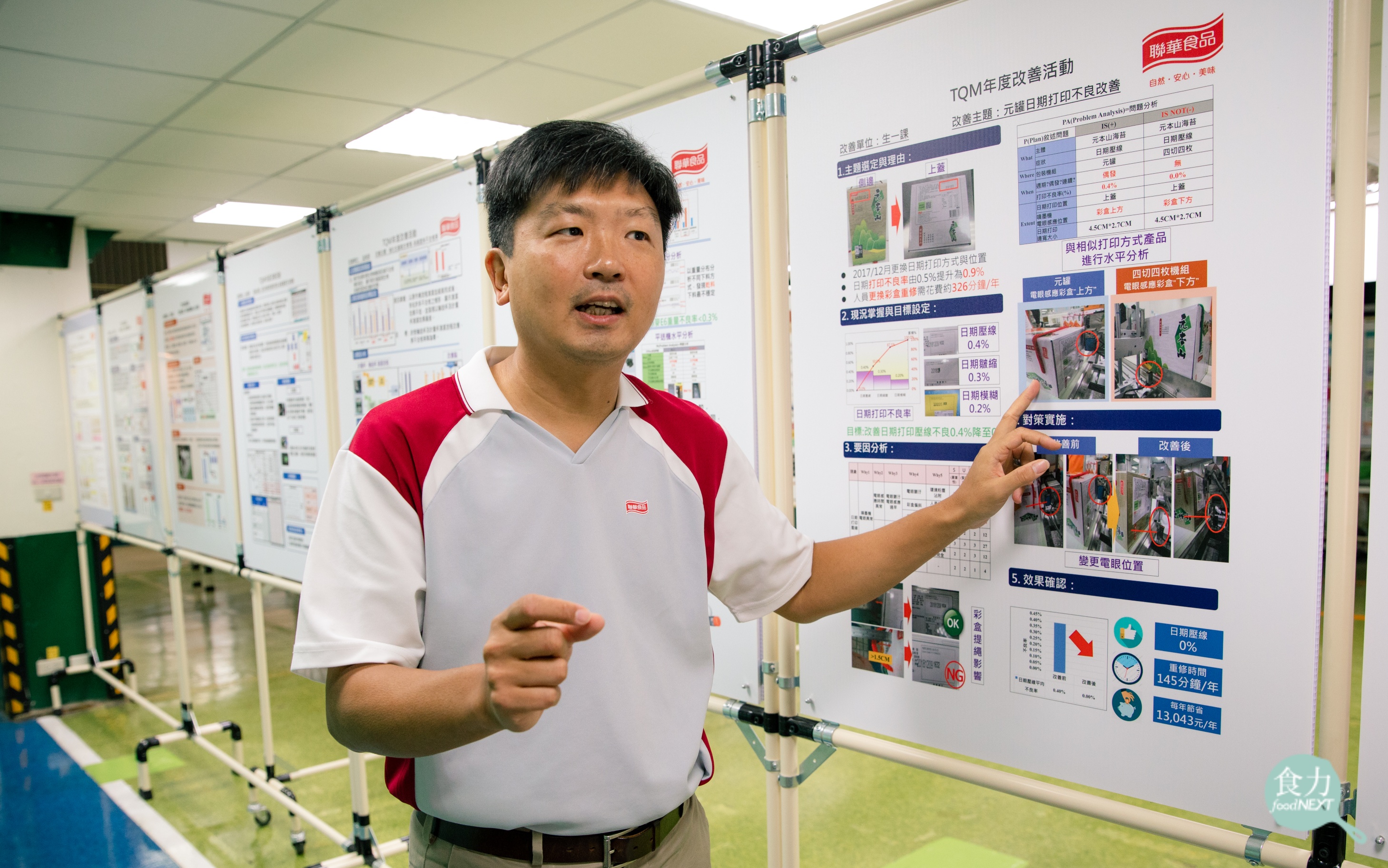

江志強帶領我們參觀聯華桃園廠內的「職人訓練道場」,道場裡展示著聯華食品對品質要求的宣導海報、安全訓練使用的說明與道具,所有新進員工,都必須先在道場中接受訓練。能夠大方挪用不算小的倉儲空間作為訓練道場,除了顯示出聯華食品對於人員素質的要求,也可應證系統升級後,生產更即時、有效率。

道場中也展示著聯華食品團隊改善生產與管理的績優案例,一字排開的海報上,是團隊對於改善生產過程的努力與成果,從改善方案中數據的使用,就能看出系統與人員之間相輔相成的關係。江志強表示,企業內部有許多實質獎勵方案,來鼓勵員工發現問題、著手改善問題,這樣的鼓勵讓員工的表現與實際生產製程都得到了助益。

職人訓練道場展示TQM改善活動的成果,該案例為包裝盒壓線問題,經改善後良率達到100%。鼓勵員工擁有精益求精、持續向上的精神,也讓聯華食品擁有所謂的「食品安全DNA」,產出具備安心、安全的優質產品。

現在,聯華食品桃園廠每天處理300至500張的工單,一年生產的品項高達千種,依然有條不紊、充滿應變彈性。江志強認為:「少量多樣、即時化生產是現在食品的生產趨勢,誰拿到這樣的能力,就可以再往下一關邁進。」導入系統、讓人員做更有價值的事,讓聯華食品成功實現食品安全為優先的核心價值,也讓聯華食品順利成為休閒食品市場中,產品最即時創新、也最讓消費者安心的企業。

【本文由聯華食品專案委託製作】

延伸閱讀

▶【食聞】食品業拚創新!從供應端到消費端,不只美味更要全天然

▶過去最先做的傻子 聯華食品安心履歷成為業界標竿

▶【食聞】天然當道、以「真食物」調味!全天然洋芋片成為無負擔的美味零食